1. 数据采集参数范围

温度监测:

炉内热电偶温度(更高1700℃)、背火面单点/平均温度、烟气温度。

数据采集频率≥3次/s,支持超温报警(如背火面温度超限)。

压力与流量:

炉室及烟道压力(±500Pa范围)、空气/燃气流量(精度±1%FS)。

机械性能参数:

加载力(更大1500吨)、位移变形量(精度±0.1mm)、热辐射通量(0-100kW/m²)。

2. 系统架构设计

硬件配置:

热电偶(K型/S型)、压力传感器(压电式)、位移传感器(LVDT)、热流计(辐射式)。

数据采集卡(16位分辨率,多通道同步采样)69。

通信协议:

支持Modbus TCP/RTU、OPC UA,兼容SECS/GEM协议(需定制接口)。

实时数据上传至MES/SCADA系统,延迟≤50ms。

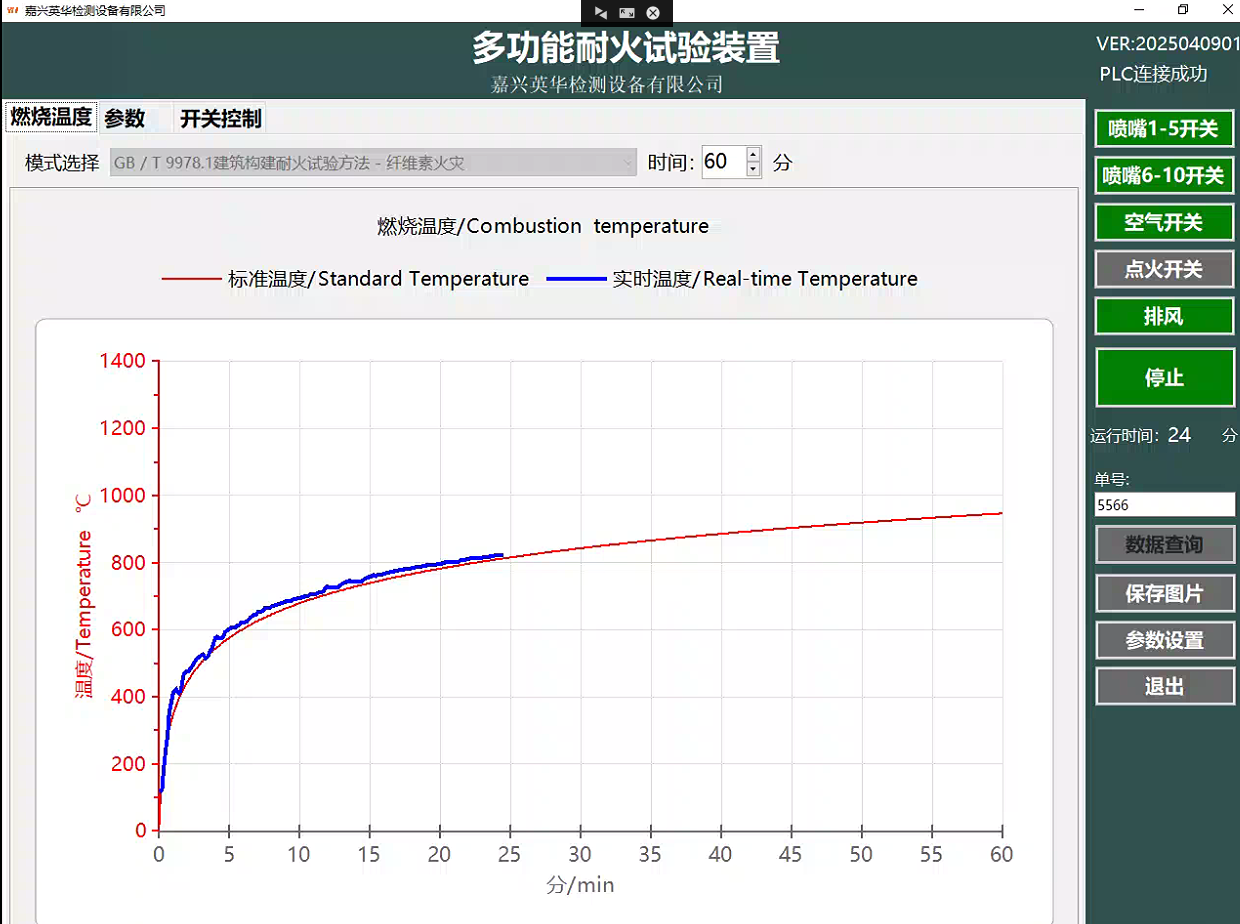

软件功能:

实时曲线显示、历史数据存储(按试验编号分类)、阈值报警(声光/短信通知)。

自动生成试验报告(符合GB/T 9978、EN 1363等标准)。

3. 典型应用场景

建筑构件耐火测试:

梁、柱、门窗等构件的耐火极限判定,集成温度-压力-形变多参数分析。

材料性能评估:

耐火材料导热系数、热震稳定性(冷热循环20次)测试,支持X光衍射数据同步关联。

火灾模拟实验:

烟气流动特性、火蔓延规律监测,结合图像采集系统(如高速摄像机)进行多模态分析。

4. 实施建议

系统选型:优先选择模块化设计,支持通道扩展(如从32通道升级至128通道)。

校准维护:定期进行传感器零点/满量程校准(建议周期3个月),确保数据准确性。

安全防护:数据采集单元需具备IP65防护等级,耐高温线缆(≥1000℃)避免炉区热辐射损坏。

QQ:874059561

QQ:874059561